Длительность и содержание производственного цикла

Цикл производственного процесса – совокупность организованных определенным образом во времени процессов и операций, необходимых для производства определенного продукта.

Длительность цикла процесса – это время выполнения данного процесса от начала первой операции до окончания последней операции.

Длительность операционного цикла – время выполнения одной операции, которое состоит из времени обработки партии предметов и подготовительно-заключительного времени, необходимого на подготовку и завершение операции (например, наладку и подготовку оборудования, подачу, установку и снятие предмета труда). При одновременной обработке партии предметов труда подготовительно-заключительное время затрачивается один раз на всю партию.

Любой бизнес-процесс может быть проанализирован по критерию создания потребительской ценности.

В этом случае производственный цикл может быть представлен как совокупность следующих составляющих:

- операций, добавляющих ценность продукту с точки зрения потребителя;

- операций, не добавляющих ценность;

- перерывов.

К операциям, добавляющим ценность продукту, относятся технологические операции, целенаправленно изменяющие свойства предмета труда, в том числе операции по непосредственному обслуживанию клиента.

К операциям, не добавляющим ценность продукту, относят: транспортировку, хранение, контроль. В данном случае транспортировка это перемещение предмета труда с одного места на другое, за исключением случаев, когда перемещение является необходимой частью самой операции. В ходе контроля устанавливается соответствие количественных или качественных параметров заданным. Хранение означает, что предмет труда или продукцию нельзя брать без соответствующего разрешения.

Перерывы в производственном процессе также не создают потребительской ценности. В них выделяют регламентированные перерывы и ожидание. Регламентированными являются перерывы, обусловленные режимом работы предприятия (например, междусменные и обеденные перерывы, выходные дни). Перерывы ожидания связаны с тем, что по каким-либо причинам предметы труда пролеживают между операциями производственного процесса. Типичные причины: ожидание, связанное с обработкой всей партии предметов труда для транспортировки на следующую операцию; несогласованность во времени окончания предыдущей операции и начала следующей операции; сбои в работе, вызванные авариями оборудования или прогулами сотрудников. Нередко причины ожидания обусловлены нерациональными организацией и управлением процессом производства.

Причины таких явлений необходимо тщательно анализировать и устранять. Все они ведут к неоправданному удлинению производственного цикла.

Зависимость длительности производственного цикла от вида движения предметов труда по операциям

Длительность многооперационного процесса зависит от способа передачи партии обрабатываемых предметов труда (обслуживаемых клиентов) с операции на операцию.

Под партией в материальном производственном процессе понимается определенное количество одинаковых предметов труда, обрабатываемых, или собираемых на любой операции непрерывно с однократной затратой подготовительно-заключительного времени.

В сервисных системах при обслуживании клиентов, также может использоваться объединение клиентов в партию. Например, объединение заказов клиентов при химической чистке одежды, объединение пассажиров при оказании транспортной услуги по количеству посадочных мест, или перед посадкой в транспортное средство для прохождения обязательных процедур.

На практике, как правило, учитываются только три основные составляющие длительности производственного цикла (Тпр): длительность технологического цикла (Ттех), длительность естественных процессов (Те) и время межоперационного пролеживания (Тмо):

Тпр = Ттех + Те + Тмо

Выделяют три вида движения предметов труда по операциям (рабочим местам):

- последовательный,

- параллельный

- параллельно-последовательный.

При последовательном виде движения предметов труда, каждая последующая операция начинается только после окончания предыдущей операции. Передача с операции на операцию осуществляется партиями. Партия передается на следующую операцию после окончания обработки на предыдущей операции всех предметов труда (рис. 18).

Длительность технологического цикла изготовления партии предметов труда, определяется по формуле:

Tпс=n·m∑i=1tiCi

где, Тпс – длительность технологического цикла при последовательном виде движения предметов труда; n – количество предметов труда в партии; m – количество операций; i – номер операции; ti – штучное время на выполнение i-ой операции (время необходимое для обработки одного предмета труда); ci – принятое число рабочих мест на i-ой операции.

Пример построения графика длительности технологического цикла при последовательном виде движения предметов труда, с количеством в партии предметов труда n=10 представлен рис. 19.

Длительность технологического цикла в этом примере составит:

Тпо = 10 (4/1 + 9/3 + 2/1 + 4/2 + 1/1) = 120 (мин)

При параллельном виде движения предметов труда каждая деталь или транспортная партия передаются немедленно, после окончания предыдущей операции (рис. 20).

Таким образом, обеспечивается обработка деталей партии одновременно на многих операциях и сокращается длительность производственного цикла.

Длительность технологического цикла в этом случае определяется по формуле:

Tпр=(n—p)·timaxCi+p·m∑i=1tiCi

где, Tпр – длительность технологического цикла при параллельном движении предметов труда; n – количество предметов труда во всей партии; p – количество предметов труда в транспортной (передаточной) партии (ti/сi)max — штучное время на выполнение максимальной по длительности (главной) операции.

Размер транспортной партии (p) принимается равным или кратным общей партии (n) и одинаковым для всех операций. В этом случае на длительность цикла существенно влияет главная операция, поэтому важно обеспечить непрерывность ее выполнения.

При построении графика параллельного движения партии предметов труда, необходимо придерживаться следующих правил:

- Сначала строится цикл обработки первой транспортной (передаточной) партии (p) на всех операциях.

- Затем отображается обработка всей партии (n) на операции с самым продолжительным операционным циклом (главной) без перерывов (в приведенном ниже примере это 3-я операция).

- От главной операции достраиваются операционные циклы по всем операциям для остальных транспортных партий, кроме первой (в приведенном ниже примере это р2 и р3).

Пример графика длительности технологического цикла при параллельном движении предметов труда, при партии n=30, передаточной (транспортной) партии p=10 представлен на рис. 21.

Длительность технологического цикла в этом случае составит:

Тпр = 10 (4/1 + 16/2 + 24/2 + 4/1) + (30-10) (24/2) = 520 (мин)

В рассмотренном примере, на всех операциях, кроме операции с максимальной продолжительностью, работа осуществляется с перерывами, равными разности между продолжительностью главной и данной операций.

При последовательном движении предметов труда в данном примере длительность производственного цикла составила бы Тпо = 30 (4/1 + 16/2 + 24/2 + 4/1) = 840 (мин), а экономия времени за счет параллельного движения предметов труда 840-520 =320 (мин).

Максимальная эффективность параллельного движения предметов труда достигается при синхронном процессе, в котором длительности операций равны, т.е. t1/c1 = t2/c2 = t3/c3 = … = tm/cm = const. В этом случае работа на всех операциях будет осуществляться без перерывов. Такое движение предметов труда по операциям называют поточным, а отношение ti/ci = r = const – тактом потока (рис. 22).

Параллельно-последовательный вид движения предметов труда представляет собой сочетание параллельного и последовательного видов движения, поэтому его иногда называют смешанным.

Длительность технологического цикла при параллельно-последовательном движении по сравнению с последовательным движением предметов труда сокращается на сумму отрезков времени, в течение которых смежные операции выполнялись параллельно, и определяется по формуле:

Tпп=n·m∑i=1tiCi—(n—p)·m-1∑i=1(tkiCi)

где, Тпп – длительность технологического цикла при последовательно-параллельном движении предметов труда; (ti/ci)min – длительность самой короткой операции из двух смежных.

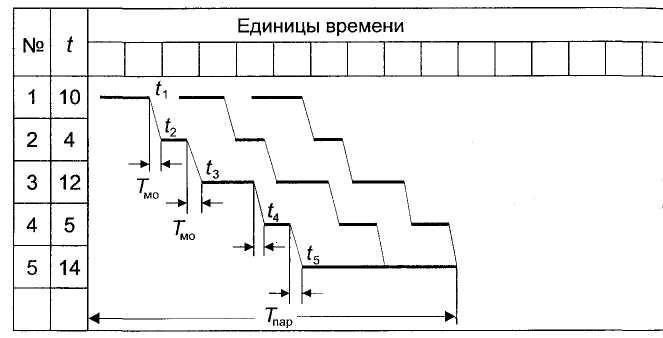

Пример графика параллельно-последовательного движения предметов труда, при партии n=6, передаточной (транспортной) партии p=2 представлен на рис. 23.

Длительность технологического цикла в этом примере составит:

Тпп = 6 (10/1+5/1+30/3+5/1+10/1) – (6-2) (5+5+5+5) = 240-80=160 (мин.)

При параллельно-последовательном движении предметов труда возможны два варианта запараллеливания операций:

- Длительность выполнения предшествующей операции (i) меньше, чем последующей (i + 1). В этом случае максимальное совмещение операций можно получить, передавая транспортную партию на последующую операцию сразу после окончания предыдущей операции. Таким образом, обеспечивается непрерывная загрузка рабочих мест. Однако все следующие за первой транспортные партии будут пролеживать между операциями, ожидая освобождения рабочего места на последующей операции.

- Длительность выполнения предшествующей операции (i) больше, чем последующей (i + 1). В этом случае для обеспечения непрерывной работы необходимо ориентироваться на последнюю транспортную партию и к моменту начала ее обработки, закончить работу над всеми предшествующими транспортными партиями.

Длительность производственного цикла обработки предметов труда всегда больше технологического цикла на величину времени, затрачиваемого на транспортные и контрольные операции, естественные процессы, межоперационные перерывы и перерывы, регламентированные режимом работы.

Параллельный вид движения обеспечивает наиболее короткую длительность цикла, но при несбалансированности продолжительности операций может приводить к частым перерывам в работе отдельного оборудования. Его эффективность определяется степенью достижения синхронности выполняемых операций. При высокой степени синхронности образуется поточное производство, при котором отсутствуют перерывы, как в движении предметов труда, так и в работе оборудования. Этот метод применяют, как правило, там, где возможно использование поточного метода организации рабочих мест, обычно в массовом производстве.

Параллельно-последовательный вид движения предметов труда позволяет сокращать производственный цикл. Однако при его использовании усложняется учет обрабатываемых предметов труда и организация контроля за их движением. Поэтому его целесообразно применять, в случаях, когда предметы труда совершают короткие перемещения между смежными рабочими местами с регулярной повторяемостью маршрутов их движения. Параллельно-последовательный вид движения преимущественно используют при обработке больших партий предметов труда с существенной продолжительностью операционных циклов, как правило, в массовом и крупносерийном производстве.

Отношение длительности цикла при параллельном или параллельно-последовательном к длительности цикла при последовательном виде движения предметов труда называют коэффициентом сокращения длительности цикла или коэффициентом параллельности (Кпр):

Кпр = Тпр/Тпс или Кпр = Тпп/Тпс.

Он характеризует степень сокращения длительности производственного цикла по отношению к последовательному виду движения предметов труда.